中国核电站相关产业技术的发展

本文经整理而得,大部分内容转自知乎 我所认识的核电(1)——初识核电 作者:别叫姜总叫姜工

4.5中国核电相关产业技术的发展

4.5.1核燃料开采

本节内容基于2018年的公开数据整理。

铀矿资源是重要的能源矿产和战略资源,其重要性不言而喻。但铀矿资源在世界上的分布极不平衡,主要集中于澳大利亚、哈萨克斯坦、加拿大、俄罗斯、南非、尼日尔、巴西、中国、纳米比亚和乌克兰等10国,这10国的铀资源储量约占世界铀资源储量的87%。

我国铀资源相对丰富,在全国23个省(直辖市、自治区)发现了铀矿资源,特别是江西、内蒙古、新疆、广东、湖南、广西、河北等省,已发现的铀资源总量约占全国总量的95%。我国是铀资源与少数产铀大国相比虽然单个矿区规模偏小,但铀矿类型多,矿床数量多、矿石性能好、产出较集中、资源较丰富。尤其是矿床数量多,其它国家很难与我国相比。

随着我国核电产业的高速发展,对铀资源的需求也越来越大。在加大国内铀资源的开发的同时,我国也加大了国外铀资源的开发和进口。

俄罗斯东方新观察网站2018年1月3日刊登题为《铀拉近中哈两国》的报道称,有数据显示,哈萨克斯坦占全球铀矿总开采量的40%。其铀储量不仅丰富,而且由于储藏位置接近地表而易于开采。这使得哈萨克斯坦铀价格相对低廉,因而在全世界受到欢迎。报道称,中国成为哈萨克斯坦铀的主要进口国已经好几年了(其出产铀的50%以上销往中国),而哈萨克斯坦也是中国主要的铀矿供应国(占进口的三分之二)。

除大量进口哈萨克斯坦的铀资源外,中核和中广核还先后在全球第四大铀生产国纳米比亚(前三大分别为哈萨克斯坦、加拿大和澳大利亚)完成了对两个大型铀矿的控股。

2012年5月,中广核完成对纳米比亚湖山铀矿股权的收购。湖山铀矿是中国在非洲首屈一指的实业投资项目,该矿由中广核、中非基金、纳米国矿公司共同投资,中广核负责建设和运营,中广核、中非基金与纳米比亚国家矿业公司在项目的股比分别为54%、36%和10%。

2013年4月,湖山铀矿启动矿建工作。2016年12月30日生产出第一桶铀。湖山铀矿是迄今世界设施规模最大的铀矿,年开采剥离量1.4亿吨,年处理矿石1500万吨,设计年产量1500万磅八氧化三铀。湖山铀矿储量达产后年产约为6500吨八氧化三铀,可满足20台百万千瓦级核电机组近40年的天然铀需求,将成为中广核天然铀产品供应的基地。首期产量可保证30台百万千瓦核电机组30年的天然铀需求,提振了我国核电安全高效发展的信心。2018年湖山铀矿产量为3028吨,位列全球十大铀矿第三位(见图4-21)。

2019年07月25日晚间,中核集团发布消息称,当天,其与力拓集团在纳米比亚举办罗辛铀矿交接仪式,这标志着中核集团正式控股罗辛铀矿山,拥有其68.62%股权,罗辛铀矿剩余股份由伊朗政府、南非IDO、纳米比亚政府及个人投资者持有,持股比例分别为15%、10%、3%和3%。

罗辛铀矿山是世界上运营历史最悠久的露天铀矿,该矿于1928年被发现,自1976年投入运营。罗辛铀矿是目前铀产量最高的单一铀矿,生产及出口的氧化铀为世界各地的核电站供应燃料,该矿原开采寿命为2025年,后在2015年发现20个新矿坑,开采寿命延长到2032年。目前年产氧化铀矿石约2000多吨(见图4-21)。中核集团收购罗辛铀矿,将有利于提高国内铀资源的保障能力。

图4-21:2018年全球十大铀矿产量

目前我国国内经营铀资源勘查开发的企业主要有三家,分别是中核集团下属的中国铀业有限公司、中广核铀业发展有限公司、国核铀业发展有限责任公司。

4.5.2铀浓缩

2013年06月21日,中核集团首次向媒体开放位于兰州的铀浓缩基地并宣布我国自主铀浓缩技术(工业应用型离心机)成功实现工业化应用,达到了国际先进水平。

说实话,当年看到这个新闻的时候笔者完全是懵逼的。离心机不是用来制作浓缩铀的吗?我国第一颗原子弹1964年不就爆炸了吗,为何时隔近50才攻克了离心机的技术?我国之前浓缩铀难道一直受制于人吗?等带着这一连串的疑问查阅资料后,方才恍然大悟。

说铀浓缩离心机之前,我们首先说说核武器和核电站的核燃料的生产过程。众所周知,用于制造核武器或热中子堆核电站发电的是铀-235。核电站通常使用纯度3%的低浓缩铀,纯度大于80%的铀-235称为高浓缩铀,核武器则需要使用纯度在90%以上的铀-235,称为武器级浓缩铀。

前文说过,天然铀矿石中的主要成分是铀-234和铀-238,铀-235含量极低,只有大约0.7%,所以必须使用一定的方法提高铀-235的浓度,这个过程就是铀浓缩。

获得浓缩铀的一系列工艺非常复杂,铀矿石开出来以后,要经过选矿、破碎、浸出、萃取、离子交换和焙烧等工艺过程,制成重铀酸铵含量达70%至90%的黄色坯料,被称为“黄饼”。黄饼是一种初级核原料产品,能够在国际市场上合法买卖。黄饼通过氢氟化法或萃取方法,使其中的八氧化三铀转化为四氟化铀,最后再制成六氟化铀。而我们通常说的铀浓缩,指的就是六氟化铀的浓缩。

铀浓缩的主要方法有气体扩散法和气体离心法,这两种方法都利用了六氟化铀沸点比较低,可制成气体的特点。

气体扩散法是将六氟化铀气体通过布满微孔的扩散膜,由于铀-235组成的六氟化铀气体分子略轻、速度稍快,通过扩散膜的比例稍大于由铀-238组成的六氟化铀分子,经过上千个这样的分离级,就可以将天然铀中的铀-235浓缩。

长期以来,中国和美国的铀浓缩很少使用离心机,大都是依靠气体扩散分离技术。气体扩散法的优点是产能大,是冷战时代五十至七十年代几个强国制造核武器燃料的首选方法,美国的大型气体扩散铀浓缩工厂的每年分离效率达1万吨黄饼。

1958年,根据苏联援助我国建设原子能工业有关协定,苏联开始援助中国建设8座生产精炼铀矿料、六氟化铀原料和武器级浓缩铀的工厂,铀浓缩厂初期运行所需原料由苏方提供,但1960年7月苏联撕毁合同,拒绝供应六氟化铀,这意味着铀浓缩厂面临“无米下锅”的危机。根据情况,二机部做出1963年、1964年原子武器工业建设生产两年规划,重点在青海、甘肃和兰州建设超大规模的气体扩散铀浓缩工厂,同时生产武器级钚和武器级铀。这就是以著名的国营221厂、404厂和504厂为核心的,我国规模最大、体系最完整、集军民品生产科研为一体的特大型核工业生产科研基地,这些特大型核工厂的规模超乎想象,例如404厂的占地面积竟然达1200平方公里,这相当于内地一个中等建制县的总面积。

气体扩散法的缺点是分离系数小,工厂规模庞大,耗电量惊人,美国曾统计冷战时期全国有7%的电能用于供应气体扩散核工厂,一般的小国根本无法承担这种耗电量,所以相对生产成本较高。

为了改善核燃料生产方式,苏联在20世纪60年代末首先开发出的气体离心法,率先完成了铀浓缩离心机的设计制造,并且建设了规模宏大的新式铀浓缩工厂。离心法是将六氟化铀气体通过高速旋转的空心圆筒,稍重的铀-238气体分子在筒壁处含量稍多;而较轻的铀-235气体分子在筒中央处含量较多。用这种方法,经过多个分离级,就可使铀-235浓缩度达到3%至90%,被称为“富铀”(浓缩铀),其余的剩余物则被称为“贫铀”,贫铀可制成合金,用于穿甲弹或者坦克装甲的原料。到20世纪70-80年代,欧洲铀浓缩公司也完成了自己的离心机。欧洲铀浓缩公司建造了多个大型的离心机组,单机就可每年生产200至600公斤浓缩铀。气体离心法生产浓缩铀的耗电量仅相当于气体扩散法的1/25,综合成本约减少了一半。

那么问题来了,为何离心机铀浓缩方法有着能耗低、成本低的优势,连伊朗等中等国家都拥有上万台离心机。然而中国却刚刚突破离心机技术,美国甚至至今都未成熟掌握该技术呢?

首先,美国和中国的铀浓缩工业实践都证明,老式的气体扩散法特别适合大规模生产武器级铀-235,它是目前最成熟的大规模分离铀同位素的方法,也是比较各种新方法效率的基本点。由于早期核电站用的低浓度铀多为核武器生产过程中产生的副产品,所以气体扩散法的成本过高问题可以忽略。气体扩散法工厂虽然耗能大,但可靠、耐用,这些投资巨大的工厂,除了满足美国和中国发展核武器的需要,而且还可以生产纯度20%左右的中等富集度铀燃料,这种铀燃料大规模应用于军用反应堆和实验型反应堆。

其次,冷战结束后,由于有历史积攒下来的大量库存浓缩铀,再加上俄罗斯拥有的数十万吨可用于核电站燃料的低浓缩铀,美国可以从欧洲和俄罗斯获得足够的浓缩铀,低纯度浓缩铀的供应处于过剩状态。所以美国对于更换离心机生产浓缩铀的产能需求并不强烈,加之美国可以与欧洲共享浓缩铀离心机技术,因此也就没有再单独开发铀浓缩离心机,所以直到现在也未掌握离心机技术。而我国的情况与美国非常类似,据已经解密的两弹一星回忆录记载以及西方的推测,中国在20世纪80年代就能够年产1600公斤武器级核燃料。早在1987年中国就停止了武器级浓缩铀的生产,主要原因是我国已经掌握了热核武器(氢弹)技术(世界上只有中国、美国、俄罗斯、法国4个国家真正掌握氢弹技术),武器级的铀只用于制造引爆氢弹的核扳机。氢弹的核扳机只需要一两公斤武器级铀燃料就足够,实际需求量非常小,前期储备的武器级核燃料完全能满足我国有限核武库的需要量。而反观印度、伊朗等低级别核国家,由于只拥有初级的原子弹技术,制造一枚原子弹所需的铀燃料高达十几公斤乃至数十公斤,所以相对来说,低级核国家的武器级铀燃料的需求量反而更大,这就是为啥伊朗等国都拥有上万台离心机的主要原因。

图4-22:伊朗铀浓缩工厂的气体离心机

最后,铀浓缩离心分离机的制造技术极其复杂,其一分钟转速比航空发动机的转速还要高,从几万转到十几万转,对于材料的强度极限要求非常高。由于离心机的工作介质是气体状态的六氟化铀,具有非常强的腐蚀性,对于材料结构的防腐性能要求也非常高。而且进行铀浓缩仅靠一个离心机的分离是远远不够的,必须通过更多离心机以“级联配置”联接为一体,铀原料在一级离心机提纯后,会转送到下一级离心机继续提纯,级级相连,是串联的集群化工作,机器的一致性要求非常高,对于批量加工制造的工艺和装配技术的要求也非常高。中国等五个核大国的军控组织通常把拥有多少离心机联接层次和长度作为判断一个国家是否进行核武器发展阶段的重要标准,因为核电站所需铀浓缩较低,其离心机级联层次较少,因而看起来会比较短。而用作核武器的铀浓度要达到90%以上,其离心机的联接层次更多,可达数百个。

正是基于以上原因,我国在前期才没有专门投入资源进行气体离心机铀生产线的建设及自主化研发。而在我国开始启动商业核电站建设后,开始面对核燃料成本降低的问题,于是才先后启动了气体离心机铀生产线的建设及自主化研发。

目前我国从事核电站用浓缩铀生产的企业有两家,分别是中核陕西铀浓缩有限公司和中核兰州铀浓缩有限公司。1992年,经国务院批准,中核陕西铀浓缩有限公司从国外引进成套生产技术和设备从事先进的浓缩铀生产,成为我国第一座采用离心法生产浓缩铀的企业。而中核兰州铀浓缩有限公司则通过多年攻关,于2013年6月21日自主开发出了拥有全部知识产权的气体离心机铀浓缩设备,实现了我国铀浓缩技术的完全实现自主化。这同时也让我国成为继俄罗斯和欧洲等少数国家之后,自主掌握铀浓缩技术并成功实现工业化应用的国家,且国产铀浓缩离心机技术已达到了国际先进水平。目前中核集团完全可以保障国内核电站燃料制造所需的浓缩铀供应。

4.5.3核燃料组件生产

目前我国从事核电站燃料组件生产的企业有两家,分别为中核建中核燃料元件有限公司和中核北方核燃料元件有限公司。

中核建中核燃料元件有限公司具备FA300、AFA3G、TVS-2M、自主品牌CF3等核燃料元件的制造技术及能力,是亚洲最大的核电燃料元件制造基地。已累计向秦山一期、秦山二期、大亚湾、岭澳、田湾、红沿河、宁德、福清、阳江、昌江、防城港和巴基斯坦恰希玛核电站制造并提供了数万组高质量的燃料组件,被誉为中国的“核电粮仓”。

图4-23a:用于华龙一号的CF3系列12英尺17×17燃料组件

图4-23b:用于华龙一号的CF3系列12英尺17×17燃料组件

中核北方核燃料元件有限公司有我国唯一的可替代进口的年产200吨铀CANDU-6型重水堆核电燃料元件生产线,现已建成以AFA3G为主导产品的200吨铀的压水堆核电燃料元件生产线, AP1000、CAP1400第三代压水堆核电燃料元件生产线和第四代高温气冷堆球形核电燃料元件生产线(设计能力为年产30万个核燃料球)。

表4-13:中国在运核电堆型及其燃料组件供应

另外提一下我国核级海绵锆和锆合金管的国内生产情况。锆合金管是燃料组件的主要部件之一,是用于包裹核燃料芯块的,而核级海绵锆则是生产锆合金管的原材料。目前国内能进行核级海绵锆和核燃料组件用锆合金管生产的主要是中核集团和国电投集团所属的企业。

与普通工业锆材不同的是,核级海绵锆的生产需要完成锆铪分离、高温氯化、克劳尔还原、蒸馏精整等一系列复杂的工艺流程。而且,核级锆材是专门针对反应堆苛刻要求的特殊锆合金,在合金成分、加工工艺、金属组织结构、材料性能、尺寸精度等方面都有特别的要求,生产过程也要复杂得多。一个百万千瓦级压水堆核电站反应堆堆芯首次装料的核燃料元件制造约需各种核级锆材30吨左右。按目前高燃耗换料模式每台反应堆每次换料需要大约8吨核级锆材。我国开始发展核电,核电站所必需的核级海绵锆长期依赖进口,成为我国核电产业的薄弱环节,曾是制约我国核电规模化、自主化发展的重要“瓶颈”之一。在2007年国家核电与美国西屋联合体签署的第三代核电AP1000技术转让及核岛设备采购合同中,核级锆材制造就是其中一项重要技转内容。

目前我国核级海绵锆生产企业有中核集团控股的广东东方锆业科技股份有限公司(2013年中国核工业集团有限公司入股成为东方锆业第一大股东。不过在2019年7月东方锆业层发布公告称中核集团拟以公开征集受让方的形式,协议转让其所持有的全部9721.08万股东方锆业股份,占该公司总股本的15.66%,此事暂未见后续报道),中核集团旗下的中核晶环锆业有限公司,国电投集团旗下的国核维科锆铪有限公司三家。

2016年,广东东方锆业科技股份有限公司年产150吨核级海绵锆生产线产品通过合格性鉴定,为国内第一条全面拥有自主知识产权的核级海绵锆生产线,生产的核级海绵锆产品技术指标达到国际先进水平。中核晶环锆业有限公司则是目前国内一家能够同时实现从原料生产、锆铪分离、到核级海绵锆铪制备的全产业链企业,具备年产1000吨核级氧化锆、20吨氧化铪,500吨核级海绵锆、10吨海绵铪的生产能力。国核维科锆铪有限公司为国核宝钛锆业股份公司与美国西屋电气英国控股有限公司共同出资组建的企业,目前具有年产2000 吨核级海绵锆、30 吨海绵铪的能力。

燃料组件用锆合金管目前在国内有中核阿海珐(上海)锆合金管材有限公司,西部新锆核材料科技有限公司和国核宝钛锆业股份公司三家公司可以生产。

中核阿海珐(上海)锆合金管材有限公司(CAST)是中核集团和法马通共同组建的合资公司,是中法双方在中国合作投资组建的第一个核燃料相关产业的制造厂,该公司实现了我国核电站燃料组件M5TM包壳管的本地化生产,2018年9月20日,CAST生产的用于华龙一号全球首堆——福建福清核电站5号机组的核燃料包壳管按照计划完成生产。作为国内唯一的M5TM锆合金管材制造厂,CAST的产品质量已达到法国潘伯夫工厂产品的同等水平,具备1500公里/年的产能。

西部新锆核材料科技有限公司则是中核集团下属单位中国原子能工业有限公司控股的企业,公司成立于2013年,2017年10月23日,西部新锆与核动力院签署《N36锆合金管棒材制造技术转让合同》,2018年11月,首批用于中国自主品牌CF3核燃料组件的N36锆合金管棒材在西部新锆公司顺利交付,目前产能不详。

国核宝钛锆业股份公司(简称“国核锆业”)由国家核电技术公司和宝钛集团有限公司于2007年11月共同出资组建,是国内唯一一家被指定为引进美国西屋公司AP1000全套核级锆材技术的用户,拥有中国首条完整的核级锆材产业链。其截止2020年底生产线产能为:核级海绵锆1000吨/年(设计2000吨/年),锆合金锭1000吨/年(设计2000吨/年),板带材30吨/年(设计80吨/年),管棒材形成270吨/年(设计1000吨/年),最终能够同时满足一百台百万级机组换料需要。

4.5.4核电设备制造

本节内容基于2019年的公开数据整理。

核岛主设备技术壁垒高、建设周期长、投入大,市场主要被东方电气、上海电气、哈电集团和中国一重等大型国企垄断。在大型铸锻件和关键零部件等细分行业,凭借雄厚的研发实力、有效的激励机制和灵活经营,优秀民营企业积极参与,成功进驻部分主设备制造领域,譬如生产主管道的台海核电、蒸汽发生器用U型管的久立特材、江苏宝银、核级蝶阀及球阀的江苏神通、控制棒驱动机构的浙富控股等。

(1)压力容器

在压力容器制造领域中国一重占有绝对优势,其自主研发了我国首台完全拥有自主知识产权的百万千瓦级核反应堆压力容器,掌握了二代加和三代核电大型铸锻件和设备制造技术,并实现了自主化和批量化制造。中国一重先后为中核集团、中广核、国电投提供了包括巴基斯坦恰希玛、福建福清、浙江秦山、辽宁红沿河1号机组、浙江三门2号机组提供了百万千瓦级反应堆压力容器。除了一重,东方电气、上海电气也具备百万千瓦级反应堆压力容器制造能力。另外值得一提的是,我国目前已经实现压力容器制造方面所有材料和零部件的国产化。2016年宁波天生密封件有限公司完成了我国核电站反应堆压力容器最后一个关键零部件金属C型密封环的国产化,也让我国成为世界上第二个,也是截止目前除美国之外唯一一个能生产C型密封环的国家。

表4-14:中国(含巴基斯坦)核电压力容器供货情况

(2)主管道

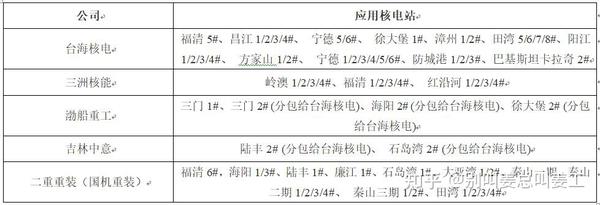

目前国内的核电主管道供应商主要有台海核电、二重重装(现已更名为国机重装)、渤船重工、吉林中意、东方电气、三洲核能等。其中,台海核电已经取得了二代主管道生产所需的全部制造许可和三代主管道及泵阀铸件的制造许可,先后研发二代加主管道奥氏体铸钢材料、三代主管道RCC-M,掌握了三代主管道全流程制造技术,涵盖华龙一号、AP1000、CAP1400等国内主流技术路线。

表4-15:中国(含巴基斯坦)核电主管道供货情况

(3)蒸汽发生器

国内核电站的国产蒸汽发生器全部由东方电气、上海电气、哈尔滨电气、中国一重四家单位供货,不过民营企业久立特材、江苏宝银特钢成功进入了蒸汽发生器重要部件之一U型管生产方面领域。

U型管经历了四个阶段的技术迭代,目前Inconel690凭借高强度、高抗腐蚀、易加工成为主流选择。U型管的技术门槛极高,基本被法国的Valinox、日本的Sumitomo和瑞典的Sandrik三家公司垄断。目前宝银特钢与久立特材已经获得了核Ⅰ级热交换器传热管生产资质,实现了Inconel690U型管的国产化。宝银特钢与中国核动力研究设计院联合,久立特材则与上海核工程研究设计院携手。

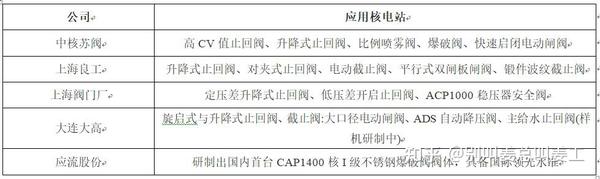

(4)核级阀门

核岛和常规岛中许多重要的核级、非核级阀门,如先导式安全阀、主蒸气隔离阀、调节阀等的技术和市场均被发达国家的知名企业垄断,价格十分昂贵。以福清核电站为例,使用的进口阀门数量是国产阀门的约1/30,但总价是国产阀门的1.4倍;核Ⅰ级进口阀门数量是核Ⅰ级国产阀门数量的2/5,但总价接近后者的4.6倍。我国的核级阀门研发始于20世纪60年代,目前已达到70%-80%的国产化程度。目前国内企业已能够自主生产所有非核级阀门和核Ⅲ级阀门、大部分核Ⅱ级阀门以及少量核Ⅰ级阀门。目前核Ⅰ级阀门主要来自进口,主要供货商有法国万纳托、美国泰科、加拿大维兰等。国外生产商掌握完备、先进的研发、设计、生产和检测维修等一系列技术,能够为核电站提供配套服务。而国内具备核级阀门生产资质的企业中,仅有中核苏阀、上海良工、大连大高、上海阀门厂、应流股份等少数企业能生产核Ⅰ级阀门,且与外商相比产品较单一。核Ⅱ、Ⅲ级阀门国产化程度较高,细分领域内涌现出一批掌握核心技术、具备规模生产能力的优质企业。江苏神通占据国内在建核电项目的核级蝶阀、球阀超过90%的市场份额,基本覆盖国内所有核电建设项目;大连大高为红沿河一期、海阳3、4号机组和石岛湾示范工程等提供止回阀、截止阀和爆破阀等,可生产的阀门类型达20大类、500多个型号;纽威股份与中广核合作,承接阳江、防城港、台山核电站的闸阀、截止阀和止回阀订单,技术背景雄厚。

表4-16:国内企业核一级阀门生产能力

(5)主泵

核电主泵一直被国外垄断,目前世界上具有设计制造核主泵能力的厂商主要有美国西屋/EMD、日本三菱、法国法玛通/热蒙、德国KSB、奥地利Andritz、俄罗斯ASE/乌克兰SUMY和美国Flowserve。通过不懈努力,核电主泵正在逐步实现国产化。2005年,东方电气集团和法国阿海珐集团合资成立东方阿海珐核泵有限公司,引入法国100D轴封式主泵,用于国内CPR1000项目;2008年,沈鼓集团、哈电集团引入AP1000屏蔽泵技术,主要用于国内AP1000/CAP1400项目;2008年6月,上海电气集团与德国KSB成立合资公司(即上海电气凯士比核电泵阀有限公司,SEC-KSB)。目前我国已经拥有M310主泵的自主知识产权。

表4-17:中国核电主泵供货情况

(6)堆内构件

堆内构件具有零件种类数量多、结构形式复杂、尺寸精度要求高、焊接变形控制难度大等特点,是集精密加工、精密焊接、精密装配、精密检测于一体的大型复杂设备。“华龙一号”堆内构件高度达11.03米,最大直径4.18米,重约160吨,由236类、13487个零件组成。2017年东方电气中标四台“华龙一号”核电机组堆内构件项目。2018年上海电气完成了全球首台“华龙一号”福清5号和海外首台卡拉奇2号的堆内构件交付工作,进一步巩固了该领域的技术领先地位。“华龙一号”堆内构件满足国内和国际最先进的核电法规标准,具备完整自主知识产权。

表4-18:中国(含巴基斯坦)核电堆内构件供货情况

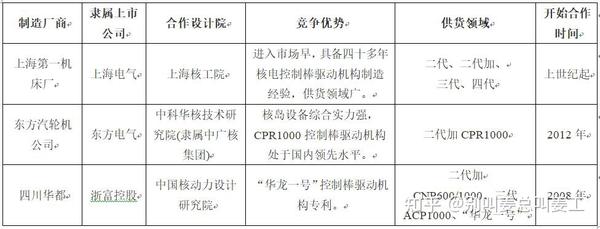

(7)控制棒驱动机构

控制棒驱动机构承担着反应堆的启动、功率调节、保持功率、正常停堆和事故停堆等功能。由于其运行工况恶劣性、机械配合运行的精密性和机电配合的复杂性,之前仅有美国、法国等少数几个国家掌握设计与制造关键技术。2001年,中国核动力院针对秦山二期核电站设计出ML-A型控制棒驱动机构。随后,可应用于二代加的ML-B型问世,但所使用的驱动杆、钩爪组件等18种1362个零件仍需进口。2015年,中广核掌握了适用于12英尺和14英尺燃料组件的控制棒驱动机构的关键技术,实现了该设备在百万千瓦机组的完全自主化和国产化。上海电气进入市场较早,为大部分二代堆型供货,并联合上海核工院率先实现AP1000控制棒驱动机构的制造。东方电气自2007年开始着手研发,2012年与中广核合作为红沿河一期等供货。浙富控股进入市场较晚,其ML-B型三代压水堆核电控制棒驱动机构拥有发明专利。

表4-19:国内控制棒驱动机构制造商与设计院合作模式

(8)稳压器、安注箱、堆芯补水箱

稳压器、安注箱、堆芯补水箱等核岛设备制造技术男滴较低,目前国内企业如东方电气、哈尔滨电气等均能自主生产,详见表4-20。

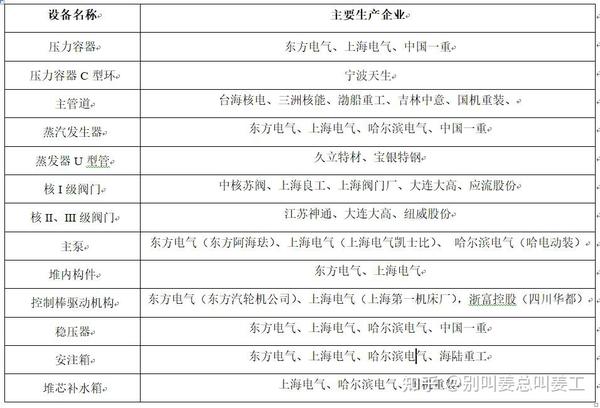

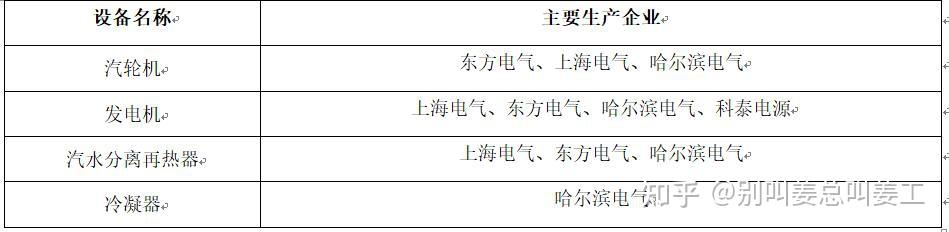

表4-20:国内核岛设备主要供货企业一览表

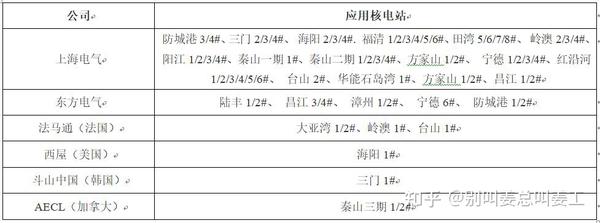

常规岛设备在技术上和国际先进水平的代际差别较小,技术要求也没有核岛设备要求严格。主要的供应商以上海电气、东方电气、哈尔滨电气、科泰电源为代表(见表4-21)。

表4-21:国内常规岛设备主要供货企业

4.5.5乏燃料后处理

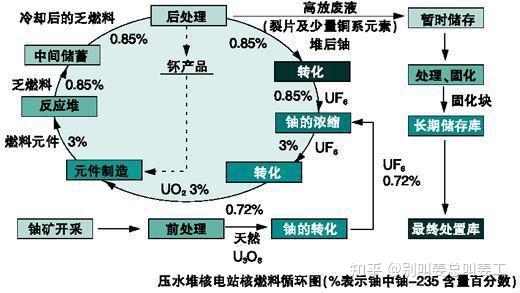

乏燃料就是核反应堆里使用过的核燃料,目前乏燃料的处置策略有两条,一是“一次通过”策略,即乏燃料不再用了,将其按照高放射性废物的处置方法,把乏燃料经冷却和特殊包装后长期贮存,或进行500~1000米的深埋,以屏蔽放射性和衰变热。这种方法属于开式循环。二是后处理策略,即回收乏燃料中还没烧完和仍有利用价值的铀、钚等放射性核素,其余的再按放射性等级分门别类进行处理,属于闭式循环(见图4-24)。

图4-24:压水堆核电站核燃料闭式循环图

相对于一次通过,乏燃料闭式循环有以下两方面的优势。

第一,后处理可以充分利用铀资源,保障核电可持续发展。发展后处理工业是保证我国核电可持续发展的重要环节。压水堆核电站乏燃料中铀-235的含量约0.85%,比天然铀中的铀-235 的含量0.71%还高。另外还有新生的可裂变物质钚-239(约占1%左右)和少量的铀-236、钚-240等,其余绝大部分都是热中子堆中没法燃烧的铀-238(占96%以上)。通过后处理可从乏燃料中回收有用的铀和钚,再制成UO2燃料或MOX燃料返回热堆或快堆使用,大大提高铀资源的利用率。据测算,将后处理得到的铀和钚返回压水堆中使用可节省天然铀30%左右(见图4-24)。如果能实现快堆和后处理的核燃料闭式循环,铀资源利用率可提高60 倍左右,这意味着本来仅能使用50~60年(最多百年左右)的天然铀理论上可持续利用3000余年,足够人类用到可控核聚变技术大规模应用。

第二,后处理可以使放射性废物减容和降低毒性。后处理不仅可显著地减少需长期深地质层处置的核废物体积,而且可使最终废物的放射性毒性大幅度降低。动力堆卸出的乏燃料如果按“一次通过式”处理方式进行长期深地质层处置,高放废物量约为2m3/tU(每吨铀两立方米)。按现在国际上运行的后处理厂的水平,乏燃料经过后处理后产生的高放废物量约为0.5m3/tU,仅为前者的1/4。按照目前后处理工艺技术的水平,铀、钚的回收率可达99.75%,使最终处置废物的放射性毒性降低一个数量级以上。

一般而言,刚从反应堆卸出的乏燃料,具有强放射性且仍在继续释放热量,这些乏燃料会首先在反应堆旁的冷却水池中待上五到十年(也可以冷却半年送后处理厂,不过这种情况下乏燃料运到后处理厂后还是要先冷却5-10年),等那些放射性最强的、最不稳定的和放射性最短的元素都衰变完了以后,才会进行下一步的后处理。目前核燃料后处理有水法和干法两种技术。水法后处理的主导工艺流程经过几十年的发展一直在朝着更安全、经济的目标发展,工业化后处理厂采用的都是水法技术。水法后处理工艺分下列几个步骤:

(1) 将乏燃料组件解体,脱除元件锆合金包壳。

(2) 用硝酸溶解溶解燃料芯块。

(3) 化学分离。用TBP萃取,使目标产物铀、钚与核燃料燃烧过程中产生的、长寿命的、含量少而毒性大的次锕系核素和长寿命裂片产物元素分离,得到硝酸钚酰、硝酸铀酰

(4) 硝酸钚酰溶液经过蒸发浓缩、草酸盐沉淀、煅烧,得到二氧化钚;硝酸铀酰溶液经过蒸发浓缩,AUC沉淀,煅烧还原得到二氧化铀产品。

(5) 得到的二氧化钚和二氧化铀可以制成UO2燃料或MOX燃料返回热堆或快堆使用。

(6) 固化处理。将含有第(2)步分离出的即次锕系核素和长寿命裂片的高放射性废液与熔融的玻璃混合,凝聚成质地坚硬、性能稳定的固体,再封装在专门的不锈钢桶内。

(7) 深埋处理:把固化好的废物桶放到人烟稀少、地质结构稳定、没有地下水的废矿或岩层深处,保证几万年或更长时间不会泄露到四周环境中。

闭式循环是我国早已确定的技术路线。1983年6月,国务院科技领导小组主持召开专家论证会,提出了中国核能发展“三步走(压水堆—快堆—聚变堆)”的战略,以及“坚持核燃料闭式循环”的方针。2007年10月发布的《核电中长期发展规划(2002-2020年)》再次明确“坚持核燃料闭式循环的技术路线”。

早在20世纪80年代我国就开始立项建设第一座动力堆乏燃料后处理中间试验工厂(中试厂)——中核四〇四中试工程,不过因技术力量不足,该工程进度一再拖延,最终在2010年12月才取得热调试取得成功,实现了我国核燃料闭式循环的目标,历时20多年。中试厂的建成让我们掌握了动力堆乏燃料后处理技术,成为目前全世界上9个(法国、俄罗斯、英国、印度、日本、美国、比利时、德国、中国)能处理和利用乏燃料的国家之一,但这远远不够。近十年来中国核电发展迅速,2020年底我国在运核电机组达到49座,总装机容量已超过5000万千瓦,核电在建规模也多年保持世界第一。按照当前我国核电的发展速度测算,到2030年我国将累计产生乏燃料达2万吨—2.5万吨。目前,大亚湾核电厂的乏燃料水池已饱和,田湾核电厂乏燃料水池也接近饱和,已经建成的离堆乏燃料湿法储存设施也已经接近设计之初的存储最高极限。而中试厂只有50吨/年的乏燃料的处理能力,即便后期扩建后处理能力最大也只能达到100吨/年。这显然无法难以匹配我国核电高速发展的需求。

我国也没有完全将乏燃料处理的希望完全寄托在中试厂上。2004年,中核集团在分析国内外核能发展趋势与经济形势的基础上,结合我国核电发展规划,认为中试厂的技术水平和发展速度不能满足我国核电发展的需求,提出了积极引进国际先进后处理技术的想法,政府有关部门对此予以大力支持。合作的目光对准了法国,因为法国拥有成熟的商业核循环技术,且与中国在核电方面也有良好的合作基础。2005年起中国开始就建设核循环项目与法国开展交流洽谈,鉴于当时世界上正在运行的法国阿格后处理厂及日本六所村后处理厂的核循环能力均为800吨每年,在结合我国核电发展规划的基础上,确定了我国商业核循环厂生产能力亦为每年800吨。

图4-25:日本六所村后处理厂

核循环技术在国际上属于敏感技术,该项目的合作对中法两国具有十分重要的政治意义,因此,两国政府和领导人对该项目也高度重视,于2007年建立了政府间工作组,确定了技术引进的基本路线。

2010年底,中法两国分别授权中核集团公司与法国阿海珐集团开展企业间谈判。随着项目各项工作稳步推进,我国核电发展规划又有了进一步的提高,核循环产业化发展的趋势和前景愈加明朗,因此,2011年中核瑞能有限公司揭牌成立,其作为中核集团的后处理专业化公司,扛起了与阿海珐集团谈判的重任。

谈判工作从2011年3月11日开始,分为两个阶段——第一阶段是合作意向书谈判,第二个阶段是合同谈判阶段。合同谈判又分成了技术谈判和商务谈判两部分。

谈判工作量极大,后处理厂包含的内容很多,仅技术方面就涉及四五十个专业;作为合作项目,法方负总体技术责任,同时提供整个工厂的性能保障、工业控制系统、设计、整个过程的服务等。因此,谈判内容包含法方提供服务的范围、双方责任、项目管理执行、商务条件四大方面。每个部分、每句话、每个细节,都要经过双方反反复复的讨论。

除了谈判工作量巨大之外,谈判过程也并非一帆风顺。由于在前期的谈判中法方坚持“核心技术不转让”,这显然与我国初衷相悖的。最终中核集团提出了在中试厂(的技术基础上自主设计建设200吨/年核循环项目,并为此专门在2015年3月25日成立了中核龙瑞科技有限公司,以甘肃金塔为厂址,采用中试厂验证的工艺,负责200吨/年项目的建设。该项目已于2015年7月开工建设,计划2023年建成,目前该项目正在建设中,虽处理能力和中法合作项目相差较大,但建成后也能在一定程度上缓解我国乏燃料处理的压力。

2017年2月,在经过十轮技术谈判后,中法合作核循环项目正式进入商务谈判阶段。

2018年1月9日,中核集团和法国新阿海珐集团在人民大会堂签署了相关协议备忘录,与法国法马通公司签署全球战略合作协议。这两份文件的签署是落实2015年《中法两国深化民用核能合作的联合声明》的具体举措,至于备忘录的具体内容,据说正是中法合作核循环项目。

按照网上相关的新闻报道,中法合作800吨/年核循环项目参照法国阿格核循环厂,由中核集团负责建设,法国阿海珐集团承担总体技术责任。项目占地3平方公里,由国家专项基金投资,总投资规模巨大,超过千亿,具有三方面功能:一是每年处理国内核电站卸出燃料800吨,通过核循环提高铀资源利用率,为核电可持续发展保驾护航;二是建设乏燃料离堆贮存中心,一期贮存能力为3000吨,对核电站卸出的燃料进行后期管理,让核电更安全;三是将高放废液玻璃固化,实现高放废物长期管理的固有安全,让核电更清洁。大型后处理厂的设计与建设是一项技术难度很大的复杂的系统工程,从设计、建造到调试、运行的时间跨度超过10年。中法核循环项目原计划2020年开工,2030年左右建成,建成后我国将形成商用的大规模核循环能力,届时我国乏燃料处理能力可达到约1100吨每年(含中试厂扩建后的产能),既可以有效缓解我国核电站乏燃料离堆贮存的压力,提高乏燃料安全管理水平;又可匹配我国快堆发展计划,为商业快堆提供燃料,切实保障我国核能的科学可持续发展。虽然2020年没有该项目开工的消息,但按照我国核电发展的形势想必也为期不远了吧。

另外值得一提的是,2016年中法合作核循环项目在连云港进行选址调查时,当地部分不明真相的群众在有些别有用心的人的煽动下搞出了所谓的“连云港反核事件”,最终该项目的选址也定在了甘肃金塔。

因为中法合作核循环项目是参考法国阿格后处理厂建设,所以我们也介绍一下阿格后处理厂。

图4-26:法国阿格后处理厂

法国阿海珐公司旗下的阿格后处理厂是法国甚至是世界规模最大、技术最先进、工艺最成熟的乏燃料后处理基地,现有两个后处理车间在运行,即UP2-800和UP3,均使用成熟的PUREX工艺。UP2于1962年动工兴建,1976年1月投产,曾处理过石墨气冷堆、快中子堆以及轻水堆等多种堆型的乏燃料,设计处理能力为400吨/年,后经过改造后每年可处理800多吨轻水堆乏燃料,并更名为UP2-800;UP3由7个国家(不包括法国)的外国客户共同出资兴建,于1990年投入商运,额定处理能力为800吨/年。两个车间的总处理能力约为1600吨/年,若满负荷运行,可承担90~100台百万千瓦级核电机组每年产生的乏燃料的后处理任务,拥有处理目前世界轻水反应堆乏燃料总量近一半的后处理能力,在世界乏燃料后处理领域拥有不可撼动的地位。在安全方面,该厂运行至今50多年未发生过任何重大事故,成为成熟商业后处理的典范。据法国阿格核燃料循环厂多年监测的数据表明,该工厂给产业园区附近公众带来的平均辐射剂量为0.03毫希伏/年。这是什么概念呢?举个例子来说明,我们在中国的日常生活中,接受的天然本底辐射剂量约为4.1毫希伏/年(1毫希伏=1000微希伏),相当于阿格核燃料循环厂的100倍。此外,我们照一次X射线胸透约为0.02毫希伏,乘坐飞机为0.003毫希伏/小时,就连人体内参与生理活动的钾元素都有每年0.39毫希伏的贡献度。可见一个核循环厂的辐射水平微乎其微。

最后我们再来说一说后处理工厂和快堆的关系。前面介绍过,快中子增殖反应堆是实现铀-钚循环的,这种反应堆以钚239为燃料,只是在堆心燃料区钚239的外围再生区里放置铀238,在反应堆运行过程中再生区的铀238转化成为钚239的量大于燃料区烧掉的钚239的量,如此可以实现燃料的增殖(越烧越多),从而也可以将占天然铀99%以上的铀238利用起来。那么这里有两个问题:一是快堆发展初期所需的钚239从哪里获取?二是快堆中铀238转化的钚239怎么利用?

先说第一个问题。我们知道,自然界中是没有钚239的,其只存在于核反应的产物中。所以在快堆发展初期,我们可以用大量压水堆乏燃料后处理得到的钚239作为快堆的装料,而乏燃料中钚239的提取需要后处理工厂。

第二个问题。快堆中核燃料外围再生区中由铀 238转化的钚239是无法直接使用的,必须通过后处理把钚239分离出来,然后再制成MOX燃料(即钚-铀氧化物混合燃料)投入快堆中循环使用,根据初步计算,要使铀资源总体利用率提高至60%,燃料经过快堆循环的次数需达到12~18次,而在这12~18次燃料循环过程中钚239的提取都是要通过后处理工厂来完成的。